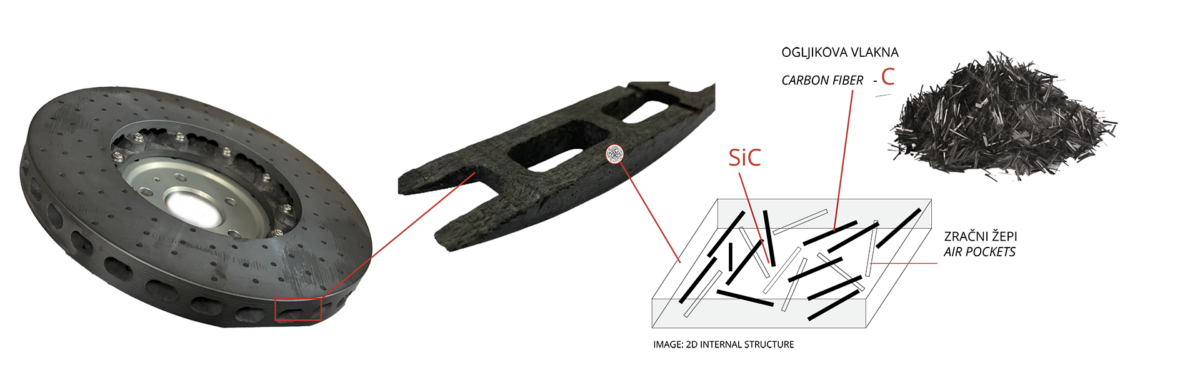

Eine Carbonscheibe besteht aus Carbonfasern. Wenn die Temperatur der Scheibe über 700 °C liegt, „glüht“ die Scheibe, die Kohlenstofffasern verdampfen und es entstehen Lufteinschlüsse. Der Sauerstoff, der zwischen die Fasern gelangt, wirkt als Isolator. Das bedeutet, dass die Disc folglich über Folgendes verfügt:

- Schlechtere Wärmeleitfähigkeit (leitet nicht so viel Wärme ab wie sonst)

- Reduzierte Steifigkeit (ungleichmäßiges Bremsgefühl)

1. MECHANISCHE VERARBEITUNG

Die Scheibe wird zerlegt, gewogen, mit einem Verschleißmesser vermessen, auf Strukturschäden untersucht und gegebenenfalls geröntgt. So können Strukturschäden erkannt werden, die mit bloßem Auge nicht erkennbar sind.

Außerdem reinigen wir Bremsbelagreste und andere Verunreinigungen und bereiten die Scheibe für die Weiterverarbeitung vor.

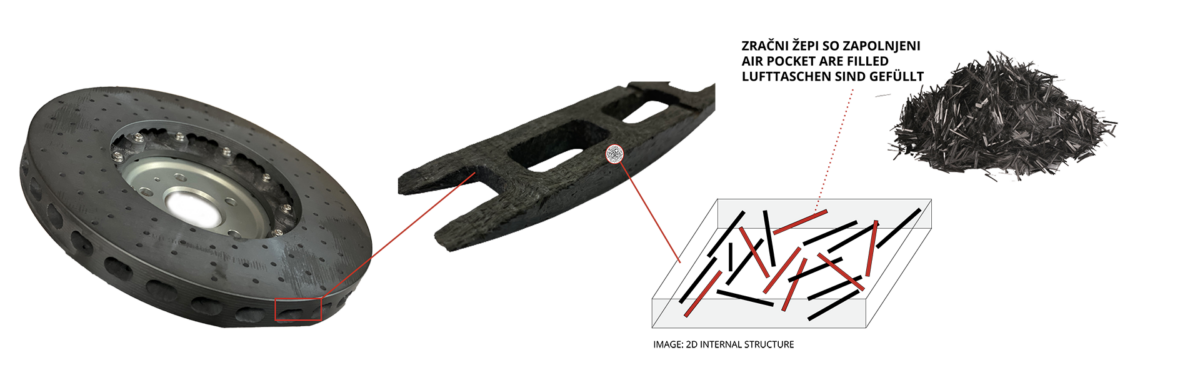

Anschließend werden Bremsscheiben mit Polymeren imprägniert Füllen Sie die Lufteinschlüsse . Dieser Vorgang wird wiederholt, bis die Scheibe ihr Zielgewicht erreicht.

Nach der Imprägnierung prüfen wir außerdem, ob der Scheibenkern stark genug ist, um den Prozess fortzusetzen.

2. FÜLLUNG

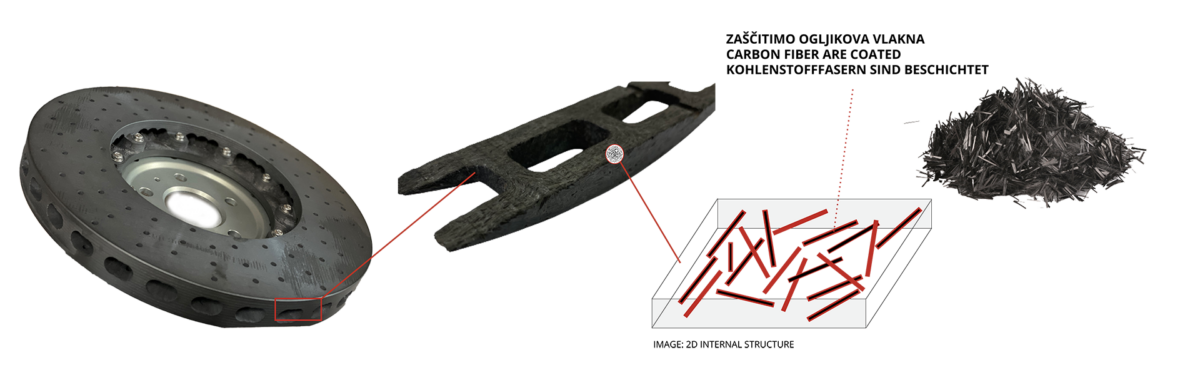

3. INTERNER SCHUTZ

Im dritten Schritt werden die Carbonfasern „ummantelt“, um sie vor weiterer Verdampfung zu schützen.

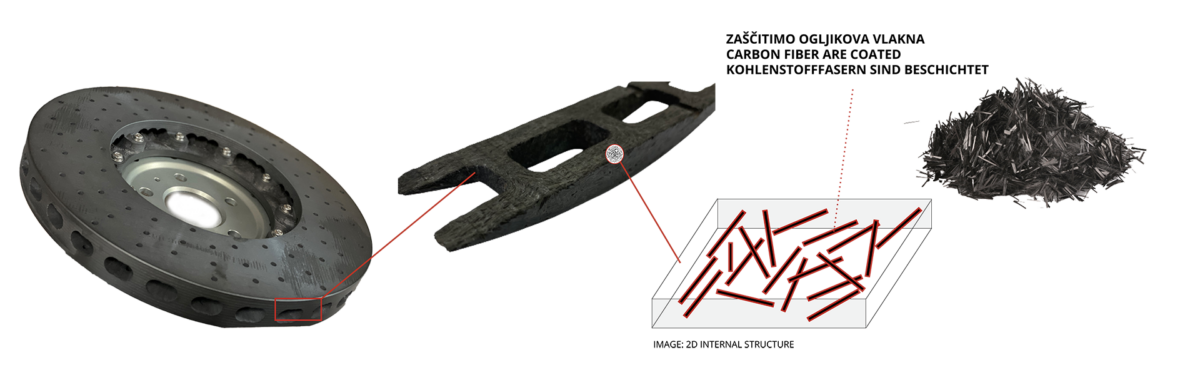

4. EXTERNER SCHUTZ

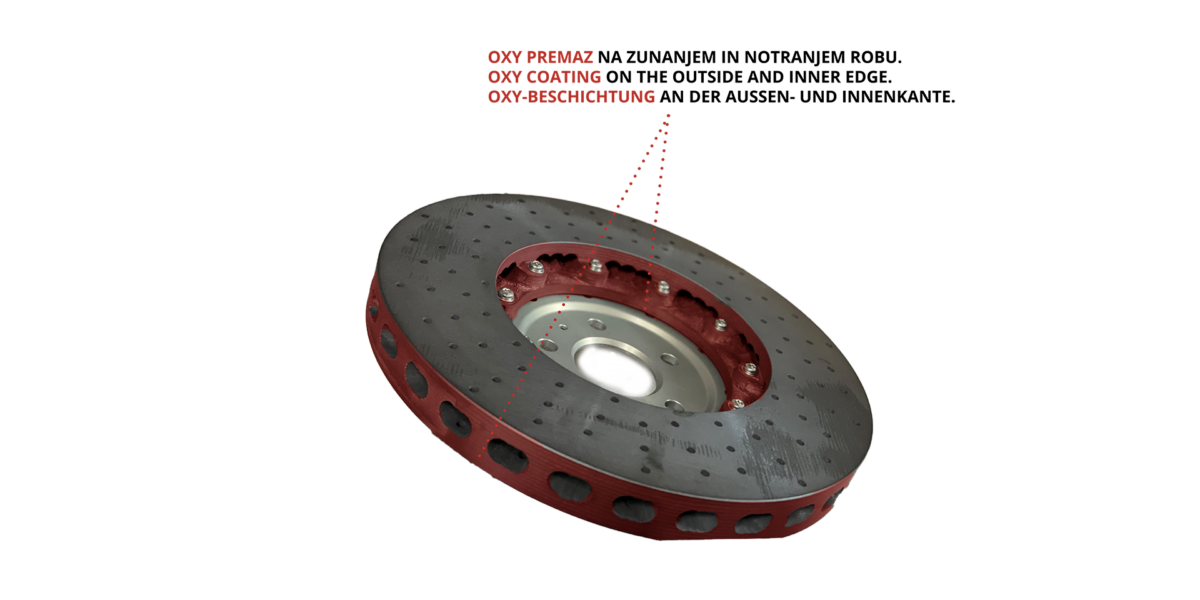

Wir tragen eine OXY-BESCHICHTUNG auf die Außenfläche auf. Die Beschichtung wird nicht auf die Laufflächenoberfläche aufgetragen, sondern nur auf die Außen- und Innenfläche. Die Beschichtung verhindert, dass Sauerstoff in das Innere der Carbon-Keramik-Scheibe gelangt. Sie können zwischen zwei Farben wählen: Hell- oder Dunkelgrau. Die rote Farbe im Bild ist symbolisch und dient nur zur Veranschaulichung.

5. ENDGÜLTIGE MECHANISCHE BEARBEITUNG

Notiz: Die generalüberholten Bremsscheiben sind aufgrund des Reparaturprozesses etwas dünner als die Originalteile, haben aber eine höhere Dichte. Das bedeutet, dass generalüberholte Discs eine längere Lebensdauer haben.